CNC-Teil 1 – CNC-Fräse im Eigenbau

Kategorien: Projekte

CNC-Fräse im Eigenbau Ausdrucken

Ausdrucken

Heute möchte ich Euch ein neues Bauprojekt vorstellen und zwar eine CNC-Fräse im Eigenbau.

Böse Zungen nennen SO einen Eigenbau meist abfällig Käsefräse, da man damit kein hartes Material, beispielsweise aus Metall oder Stahl fräsen kann, aber das soll weder die Aufgabe, noch das Ziel dieser Fräse sein.

Die Aufgabe ist, dass die Fräse später Hölzer, so wie Plexiglas zuverlässig schneiden oder fräsen kann (viel präziser als mit der Hand ist schon ein wahrer Segen) und das Ziel ist, CNC zu verstehen und beim Aufbau der Fräse zu lernen, wie das Ganze funktioniert und auf was es beim Bau ankommt.

Eine eigene CNC-Fräse würde ich sozusagen als ein eigenes “Hobby” bezeichnen, da es sehr umfangreich ist und es wohl ein langer Weg werden wird, wenn man schlussendlich wirklich mal eine hochprofessionelle CNC-Fräse bauen will, die man nicht mehr nur abfällig Käsefräse nennt. 🙂

Ich habe mich beim Bau der Fräse größtenteils an die Entwicklung von HomoFaciens CNC V2.0 bzw. CNC V2.1 (ich verwende lieber Schrittmotoren) Fräse gehalten, da ich die Idee und sein daraus resultierendes Ergebnis einfach für sehr gut und gelungen halte und möchte ihm an dieser Stelle auch ganz herzlich dafür danken, dass er sein tolles Projekt so detailliert allen unentgeltlich zur Verfügung stellt.

Gerade die Idee, eine Fräse aus Materialien zu bauen, die leicht und relativ günstig auf der ganzen Welt zu beziehen sind, machte es für mich sehr interessant und auch gerade die trotz dieser einfachen Materialien resultierende Genauigkeit der Fräse ist einfach Klasse. (Je nach Mühe und Können kommt man durchaus auf 0,1 mm oder weniger.)

Wer also keine extrem harten Materialien bearbeiten und lernen will, sollte diese nachbauen. Es lohnt sich und Spass beim bauen der Fräse hat man allemal.

Der Bau ist recht günstig und man braucht auch keine Spezielwerkzeuge um sie aufzubauen.

Was man braucht, hat man meist eh zuhause und das teuerste Werkzeug wäre eine Bohrmaschine samt Bohrständer.

Die gesamten Materialkosten kann man grob mit rund 160 EUR ansetzen, ohne Elektronik und Motoren.

Bevor es losgeht noch eine Frage, die sich der eine oder andere sicher stellen wird:

Für etwas mehr als 200 EUR bekomme ich doch schon beim freundlichen Chinesen um die Ecke einen CNC-Fräsen-Bausatz. Warum also selbst bauen?

Das ist richtig, aber erstens geht hierbei der Lerneffekt fast vollständig verloren und zweitens sehen viele dieser Fräsen zwar dank ihrer Aluprofile toll aus, doch bei vielen bleibt es auch eher bei dem tollen Aussehen und der Bausatz ist eher minderwertig und wacklig.

Das gilt nicht für alle und ich kann auch niemandem sagen, welcher gut ist, denn für mich war der Eigenbau aus dem Rohmaterial wichtig.

Und sollte mal was kaputt gehen, so ist die Ersatzteilbeschaffung sehr leicht und außerdem kennt man ja seine selbst gebaute Maschine bis hin zur letzten Schraube.

Da HomoFaciens den Aufbau sehr detailliert auf seiner Website CNC V2.0 präsentiert, verweise ich zum Aufbau auf seine Seite und gehe bei mir nur darauf ein, was ich anders gemacht habe, bzw. weise auf Stolpersteine hin und was noch von mir ergänzt wurde.

Am Ende folgt dann noch ein Video meiner fertigen Anlage.

Materialliste(n) der CNC-Fräse im Eigenbau

Aktuelle Preise (Stand 12/2017) für die Liste der Materialien:

| Bauteil | Stck. | Bemerkung | Preis |

| Kugellager 10 mm Innen, 30 mm Außen | 20 | Bei eBay (deutscher Händler) | 12,90 EUR |

| Kugellager 6 mm Innen, 12 mm Außen | 9 | Bei eBay (deutscher Händler) Preis für 10 Stck. |

8,70 EUR |

| Gewindestangen 10 mm x 1 m |

5 | 11,45 EUR | |

| Gewindestangen 6 mm x 1 m |

4 | Antrieb (1) Siehe Extrabemerkung am Ende der Tabelle |

5,16 EUR |

| Holzplatte 80 x 80 x 1 cm |

1 | Spahnplatte roh | 5,43 EUR |

| Alu-Winkelleiste 40 x 40 x 2000 mm, 2 mm Materialstärke |

1 | Obere Führung Y-Achse | 21,99 EUR |

| Alu-Winkelleiste 20 x 20 x 1000 mm, 1 mm Materialstärke |

2 | Führung links und rechts an Bodenplatte | 6,98 EUR |

| Eisen-Winkelleiste 40 x 40 x 1000 mm, 4 mm Materialstärke |

1 | 35 x 35 mm x 1000 mm – 40er gab es nicht. Die geht auch. | 12,99 EUR |

| Vierkant-Eisenrohr 25 x 25 x 1000mm, 1 mm Materialstärke |

1 | Grundgerüst für Läufer | 7,99 EUR |

| Vierkant-Eisenrohr 20 x 20 x 1000 mm, 1 mm Materialstärke |

1 | Verbindung X-Achse | 6,49 EUR |

| Eisenrohr mit 10 mm Innendurchmesser und 1 m Länge | 1 | Führung Z-Achse. Ich hatte noch ein Alurohr mit gleichen Maßen |

3,29 EUR |

| Flacheisen 20 x 4 x 1000 mm |

4 | (1) Siehe Extrabemerkung unter der Tabelle | 19,46 EUR |

| M10er Muttern | 200 | Es blieben 4 übrig. 🙂 | 14,36 EUR |

| M6er Muttern | 50 | 50er Pack – Es werden aber weniger gebraucht. | 2,69 EUR |

| M3er Muttern Gewindeschrauben M3 x 10 M3 x 16 M3 x 20 M3 x 30 versenkbarer Kopf Spax M3 x10 versenkbarer Kopf Winkelbleche |

ca. 50 | für Motoren, Kugellagerhalter, usw. Spax für Befestigung der Führungsschienen auf der Bodenplatte. Wer nicht so viele verschiedene Schrauben kaufen will, nimmt die 30er Länge und zwickt sie auf passende Länge. Leider weiß ich nicht mehr, wie viele ich von welchen gebraucht habe. Am besten jeweils ein Paket mit rund 20 Stück kaufen. Falls Muttern dabei sind, trotzdem ein paar Extramuttern kaufen als Abstandshalter für die Motoren. |

~ 15,00 EUR |

| Schlauch 6 mm Innendurchmesser | 0,5 m | Preis pro Meter | 0,36 EUR |

| Gesamt | 155,24 EUR |

(1) Obwohl ich mich nicht verschnitten hatte, fehlten mir am Ende eine Gewindestange und ein Flacheisen. Daher habe ich jeweils ein Stück mehr von diesen zwei Positionen in meiner Liste.

Wenn Ihr einen Globus Baumarkt in Eurer Nähe habt, empfehle ich Euch dort zu kaufen, dann wirds noch etwas günstiger.

So, jetzt brauchen wir noch Elektronik und Antrieb:

| Bauteil | Stck. | Bemerkung | Preis |

| Arduino Uno R3 | 1 | Amazon | 8,99 EUR |

| CNC Schild V3.0 mit DRV8825-Treiber mit Kühlkörper | 1 | Amazon | 15,99 EUR |

| Nema 17 | 4 | Schrittmotoren 4 oder 8 adrige Kabelführung. Die Motoren sollten einen Haltestrom von mindestens 40Ncm aufweisen. Achtet darauf, dass die Motoren zu den Treibern (DRV8825 oder A4988) passen. Ich habe 3 vom Typ 17HS16-2004S1 (Amazon, 13,99 pro Stück) verwendet. Auf der Z-Achse sitzt ein ST5818M2008 von Pollin (12,95 EUR) |

54,92 EUR |

| Schaltnetzteil / Netzteil 156W 24V 6,5A ; MeanWell, RS-150-24 | 1 | Amazon Auch hier darauf achten, dass das Netzteil genug Ampere liefert. Für die obig genannten Motoren reicht es. |

25,71 EUR |

| Gesamt | 105,61 EUR |

Achtung: Die gesamte Konstruktion ist auf Grund der verwendeten Gewindestangen nicht für große Motoren geeignet, die mehr als die Spezifikationen der Treiber A4988 oder DRV8825 benötigen.

Insgesamt kommen wir so auf rund 260,00 EUR für alles zusammen.

Diese Liste ist natürlich erweiterbar, so habe ich beispielsweise Gabellichtschranken als Endpositionsschalter, einen Not-Aus-Schalter, und einen extra Lüfter zur aktiven Kühlung verbaut.

Weitere Ergänzungen wie beispielsweise eine Absauganlage folgen später.

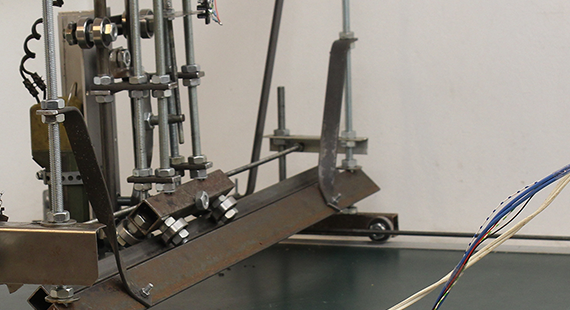

Hier seht Ihr ein paar Fotos, die die Abweichungen zur Originalen V2.0/1 zeigen:

Stabilisierung der Schlitten

|

| Zum Vergrößern Bild anklicken |

Bei meinem ersten Testlauf fiel mir auf, dass die linke Seite der doppelten Achse in Richtung Motor immer heftiger wackelt im Schnelllauf.

Da mich das doch ziemlich gestört hat, habe ich die Reste der Vierkantrohre, so wie der Eisenbleche verwendet und habe alles ineinandergesteckt um das Gewicht der Achse zu erhöhen. Rund 800 Gramm Zusatzgewicht reichen und die Achse hat genug Gewicht auf den Rollen um nicht mehr so zu wackeln (siehe Bild3).

Antrieb der Gewindestange

|

| Zum Vergrößern Bild anklicken |

Ich habe für den Antrieb selbst gebaute Kardanwellen verwendet, da die Gewindestangen aus dem Baumarkt in der Regel doch enorme Fehlstellungen aufweisen und sie direkt an den Motor angeschlossen wackeln wie ein Kuhschwanz.

Durch die Welle, so wie einem Kugellager, das in einem Winkel eingelagert vor dem Antriebsschlitten der Achse sitzt, wird die Laufbewegung viel ruhiger.

Wie ich die Kardanwellen erstellt habe, könnt Ihr hier nachlesen.

Alternativ kann man natürlich auch den PVC-Schlauch verwenden, der in obiger Tabellenaufstellung enthalten ist.

Aber auch mit dem Schlauch würde ich den Winkel mit dem Kugellager vorbauen um die Bewegungen zu beruhigen.

Not-Aus-Schalter

|

| Zum Vergrößern Bild anklicken |

Ich habe einen Not-Aus-Schalter an der Front der Maschine angepasst. Den Schalter habe ich günstig über eBay in China kommen lassen. Rund 1,20 EUR kostet so ein Schalter dort.

Die Ansteuerung

|

| Zum Vergrößern Bild anklicken |

Ein Arduino Uno auf dem sich das Motor-Shield befindet. Bei mir sind 4 Treiber A4988 verbaut.

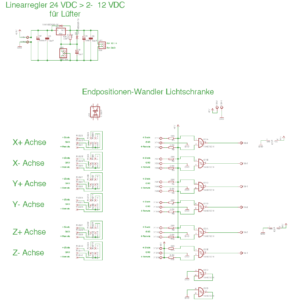

Zusätzlich habe ich eine eigene Platine erstellt, die eindeutige digitale Signale der Gabellichtschranken in 0 oder 1 auflöst (mittels Schmitt-Trigger) und diese dann an das Motor-Shield übergibt.

Auf dieser Platine befindet sich auch ein LM317, der aus dem 24V-Netzteil eine einstellbare Spannung von 1,25V-12V mittels Drehpotentiometers zur Verfügung stellt, um den großen 12V-Lüfter zu betreiben.

Der Schaltplan der Platine ist weiter unten beschrieben.

Zusätzlich habe ich auf einer kleinen Plexiglasplatte Arduino und Platine für Gabellichtschranke verschraubt und mit zwei kleinen M3-Gewindestangen den Lüfter über der Elektronik stabilisiert.

Dadurch werden die Motortreiber noch zusätzlich aktiv gekühlt und verschleißen damit nicht so schnell.

Externe Werkzeuge

|

| Zum Vergrößern Bild anklicken |

Derzeit existiert nur ein externes Werkzeug und zwar der Stifthalter. Ich habe hierzu ein Verbindungseisen geteilt und dieses mittels gekürzten M3-Gewindestangen auf der Werkzeugaufnahme befestigt.

Damit der Stift nicht links und rechts wegbiegen kann habe ich mit einem Stück Blech den Halter auch seitlich an der Aufnahme befestigt (siehe Bild 1).

Der Stift selbst wird dann einfach mittels einer kleinen Rohrschelle festgezogen.

Gabellichtschrankensteuerung

Als Endpos-Schalter habe ich Gabellichtschranken verwendet. Hierfür dient eine Platine mit einem Schmitt-Trigger pro Schranke.

Als Schmitt-Trigger habe ich ein, bzw. zwei IC vom Typ 74H132N verwendet.

Die Schaltung ist relativ Simpel. Die Lichtschranke, bestehend aus Sender und Empfänger benötigt jeweils einen passenden Vorwiderstand um nicht zerstört zu werden. Das Signal, das von der Lichtschranke übermittelt wird, läuft in den Schmitt-Trigger-Eingang und wird entweder auf 0 oder 1 gesetzt.

Somit haben wir immer einen festen Zustand der Lichtschranken.

Betrieben wird die Schaltung mit 5V.

Achtung: Ich habe Gabellichtschranken des Typs L55 HOA086X/087X verwendet.

Der Vorwiderstand ist so eingestellt, das rund 10mA für die Infrarot-Diode zur Verfügung gestellt wird.

Beachtet das Datenblatt, solltet Ihr andere Lichtschranken verwenden, denn dann müsst Ihr eventuell nach dem ohmschen Gesetz (R = U/I) den Vorwiderstand berechnen, sollten die 10mA zu viel sein.

Lüftersteuerung

Auf der gleichen Platine befindet sich eine einstellbare Lüftersteuerung.

Das Netzteil liefert 24V DC. Diese werden mittels der LM317-Standardschaltung auf maximal 12V runtergedrosselt.

Somit können wir mit einem Drehpotentiometer die Laufgeschwindigkeit des Lüfters regeln.

Software

Auf dem Arduino selbst wird Grbl V1.1 verwendet. Dies kann man auf Github herunterladen und es ganz einfach mit der Arduino-IDE auf dem Arduino installieren.

Als Clientsoftware, um die Fräse via USB-Kabel vom PC (Windows/Linux/Mac) aus anzusteuern, verwende ich das Programm Universal-GCode-Sender.

Zum Umgang mit der Fräse, so wie welche Software ich verwende, um Vorlagen erstellen zu können, werde ich in einem anderen Beitrag beschreiben.

Nur so viel: Für Grbl benötigt Ihr Textdateien die im Standard-GCode-geschrieben sind.

GCode sendet neben Koordinaten viele weitere Steuerungsbefehle, was die Fräse machen soll.

Schlussvideos

| X- und Y-Achsen müssen leichtgängig laufen, damit es die Schrittmotoren später leichter haben und sich nichts verkantet. |

| Die Maschine im Gesamten. |

| Ein kleiner Ausgabetest als Plotter. Man sieht hier schön, dass bei zwei (und mehr) Durchläufen keine Abweichungen entstehen und die geometrischen Formen immer genau auf den Linien angefahren werden. Somit kann man später mit einer Oberfräse sehr genau fräsen und schneiden. |

Abschließend wünsche ich Euch viel Erfolg und viel Spaß bei dem nachbauen der Fräse. 🙂

Weitere Ergebnisse beim Fräsen mit Holz, Plexiglas, Styropor und PU-Schaum folgen später.

3 Comments

CNC-Frässpindel per Software ansteuern » MAKER-WERKSTADT

1. Februar 2021 at 5:44 pm[…] hatte im Sommer für meine erste selbstgebaute CNC-Fräse „Ava“ eine luftgekühlte 500 Watt Chinafrässpindel mit Netzteil, Spindelhalterung und […]

Giuseppe

12. Januar 2018 at 4:38 pmkannst du mir die ebay links sagen, von denen du gekauft hast?

can you provide me the ebay links of the bought material?

danken/thank you

Ronin

12. Januar 2018 at 9:45 pmHallo Guiseppe,

Ich habe ja nur die Kugellager bei eBay gekauft. Das waren folgende:

Lagertyp:: 6200 (10x30x9 mm),

Abdeckung:: ZZ (2Z),

Menge pro Pack: 20 Stück

Artikelnummer: 261891435784 – 12,90 EUR

http://www.ebay.de/itm/Kugellager-6200-bis-6210-2RS-oder-ZZ-nach-Auswahl-Rillenkugellager/261891435784?ssPageName=STRK%3AMEBIDX%3AIT&_trksid=p2060353.m2749.l2649

und

https://www.ebay.de/itm/10-Kugellager-MR-126-ZZ-6-x-12-x-4-mm/261863110735?ssPageName=STRK%3AMEBIDX%3AIT&_trksid=p2060353.m2749.l2649

10 Kugellager MR 126 ZZ / 6 x 12 x 4 mm

Artikelnummer: 261863110735 – 8,90 EUR

Viele Grüße,

Michael